Sobre 5s

Mucho se ha hablado de la metodología japonesa de las 5s, fuera de ser una simple herramienta de ordenación y limpieza, que se ve en muchos sitios de forma equivocada, incluso se realizan campañas enteras de las 5s sin entender la esencia de la metodología, que es cambiar la cultura, y no sólo una moda o una actividad de fin de semana, como se hace en muchas empresas hoy en día. La implantación con éxito de las 5s es mucho más difícil de lo que puedas pensar, y la industria está llena de historias de fracasos en su implantación, no existe una fórmula mágica pero su comprensión y correcta relación con otros elementos de análisis la hace poderosa.

El primer fundamento de la casa de fabricación ajustada es la estabilidad de nuestros procesos. La estabilidad persigue la eliminación del desperdicio (muda) y la reducción de la variación (mura) en las máquinas y su entorno, esto se consigue bajo dos importantes metodologías: las cinco S y el TPM (Madariaga, 2013), en este artículo abordaremos desde otro punto de vista la primera de ellas.

Por otro lado, en años de trabajo en diferentes plantas industriales, he percibido que es una buena forma de poner a prueba a los nuevos (y por qué no a los viejos) equipos sobre su madurez y preparación para la mejora continua, ya que este equipo debe crecer como grupo y demostrar enfoque a resultados antes de tener un proyecto mayor y/o relevancia para los procesos de la organización, por no hablar de que si o si deben involucrar con éxito a los propietarios del proceso y a los actores directos del mismo, ya que son ellos los que deben mantener (#5: Shitsuke) la estructura de trabajo, así que ¡involúcralos ya!

Plazo de entrega y ley de Kingman

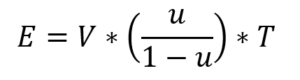

El plazo de entrega de un producto frente a un proceso específico fue desarrollado a propuesta del inglés J. Kingman, la fórmula de Kingman relaciona el plazo de entrega con la utilización y la variación de un proceso, esta ecuación se conoce como ecuación VUT y es fundamental en la disciplina QRM (Fabricación de Respuesta Rápida) (Suri, 2014).

La fórmula de Kingman es una aproximación para hallar el tiempo de espera en una cola. En teoría de colas, la fórmula de Kingman se conoce como ecuación VUT, como hemos dicho la ecuación trata de explicar el tiempo de espera y depende básicamente de:

- U= utilización (Factor)

- V= variabilidad (variación en las llegadas y variación en el tiempo de proceso)

- T= tiempo medio del proceso

La ecuación VUT establece que cuanto mayor sea la utilización, mayor será el tiempo de espera, es una relación exponencial, cuanto más cerca estemos del 100% de utilización, más rápido aumentará el tiempo de espera y alcanzará valores cercanos al infinito.

Éste es un claro ejemplo de cómo la sobrecarga de recursos (Muri) tiene un efecto directo en el plazo de entrega final.

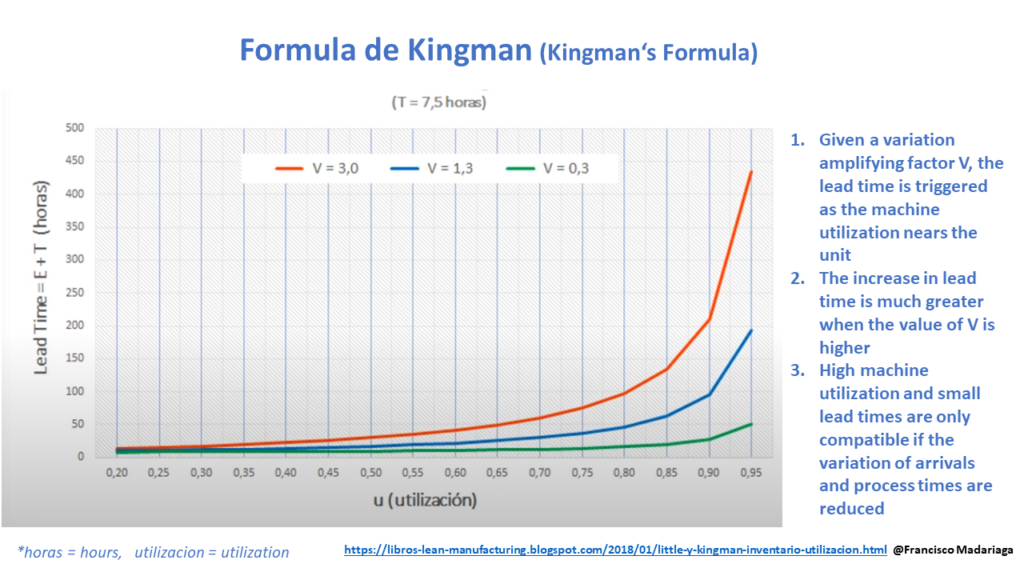

Variación

La variación es una parte inmutable de la naturaleza y, por tanto, de los procesos (Kume, 2002), está presente en todos los ámbitos de nuestra realidad y, por tanto, afecta a todas las etapas y actividades de nuestros procesos, por lo que es innegable, resumida pero completa, en las 6 entradas (6M) de un proceso de fabricación. Personas, Máquinas, Materiales, Métodos, Entorno, Medidas.

Tanto el factor de utilización U=u/(1-u) como el factor amplificador de la variación V son directamente responsables y hacen que el plazo de entrega de cualquier proceso sea superior al límite permitido. En algunos casos más del límite competitivo eficiente que permite dar valor en el mercado y competir adecuada y sosteniblemente. (Womack, Jones y Roos, 1990).

¿Dónde encaja 5s Lean en el plazo de entrega de QRM?

Según (Madariaga, 2013), las 5s contribuyen directamente, entre otras cosas, a la eliminación de búsquedas, movimientos innecesarios y a la reducción de daños, roturas o averías. Al buscar un elemento necesario para realizar un cambio de referencia (Puesta a Punto), no se sabe con certeza cuánto tiempo tendremos que buscarlo, segundos, minutos, horas (si se está utilizando en otro lugar o se movió de zona). Las búsquedas son un gran despilfarro directo (muda) y una fuente de variación directa (muri), los daños, roturas o fallos entran en este grupo. Veamos el efecto de un proyecto 5s bien realizado y mantenido en el tiempo sobre la ecuación VUT(Suri, 2014):

- Al eliminar o al menos minimizar las búsquedas en la zona de trabajo, se reducen los tiempos de preparación, esto es T

- Un puesto de trabajo manual organizado está cerca de un puesto de trabajo estandarizado, lo que reduce el tiempo de ciclo T

- A medida que T disminuye, debido a las dos menciones anteriores, la utilización “u” se reduce y, en consecuencia, el factor U

- Al reducir los daños, roturas o fallos, reducimos T, U, V

- Reducir T, U, V reduce directamente nuestro plazo de entrega

Definitivamente las 5s además de eliminar varios tipos de desperdicios directos (muda), tiene un efecto indirecto muy positivo sobre el plazo de ejecución del proceso, entender su relación directa sobre la competitividad de la organización para aportar valor a los clientes es esencial. Quizás se piense que las nuevas metodologías como el QRM dejan de lado una herramienta tan valiosa, sin ser conscientes de que su correcta aplicación es el motor número 1 de las metodologías de mejora continua. En el caso del QRM, ganar flexibilidad para reducir el plazo de entrega de la organización y mantener así la competitividad y generar valor sostenido para los clientes directos.

“La fabricación ajustada es un paradigma que persigue la eficiencia del sistema de producción mediante la eliminación de los residuos. Sus fundamentos fueron desarrollados en Toyota por Taiichi Ohno entre 1950 y 1975” (Madariaga, 2013)

El artículo es una traducción al inglés del original español. Las referencias se refieren al artículo original

Referencias

Kume, H. (2002). Herramientas estadísticas básicas para el mejoramiento de la calidad. Bogotá: Editorial Norma.

Madariaga, F. (2013). Lean Manufacturing – Exposición adaptada a la fabricación repetitiva de familias de productos mediante procesos discretos. Madrid: Bubok Publishing; 1er edición (13 Marzo 2013).

Suri, R. (2014). La producción es cuestión de tiempo – La Fabricación de Respuesta Rápida (QRM) es un método de producción que le hará ganar tiempo y ser más competitivo. Barcelona: Libros de Cabecera; 1er edición (8 Septiembre 2014).

Womack, J. P., Jones, D. T. y Roos, D. (1990). la máquina que cambió el mundo – Cómo la producción ajustada revolucionó la guerra mundial del automóvil. Nueva York: Rawson Macmillan.

Sobre el Autor: Ing Javier Ramírez T., es ingeniero industrial y experto en metodologías Lean manufacturing, Six sigma y Teoría de Restricciones TOC, es vicepresidente de educación de la ABPMP capítulo Bolivia.

ver perfil de LinkedIn

¿Por qué elegir Interfacing?

Con más de dos décadas de experiencia en software de IA, Calidad, Procesos y Cumplimiento, Interfacing sigue siendo líder en el sector. Hasta la fecha, ha prestado servicio a más de 500 empresas de talla mundial y consultoras de gestión de todas las industrias y sectores. Seguimos ofreciendo soluciones digitales, en la nube y de IA que permiten a las organizaciones mejorar, controlar y agilizar sus procesos, al tiempo que alivian la carga de los programas de cumplimiento normativo y gestión de la calidad.

Para obtener más información o hablar sobre cómo Interfacing puede ayudar a su organización, rellene el siguiente formulario.

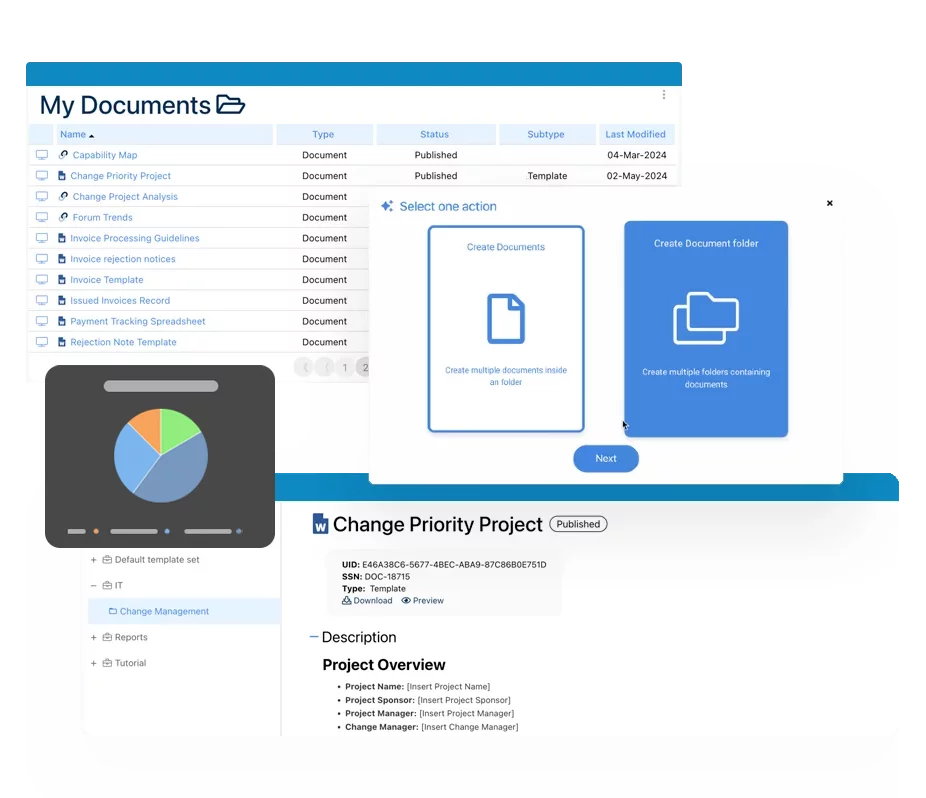

Documentación: Impulsando la Transformación, Gobernanza y Control

• Obtenga información integral en tiempo real sobre sus operaciones.

• Mejore la gobernanza, eficiencia y cumplimiento.

• Garantice la alineación fluida con los estándares regulatorios.

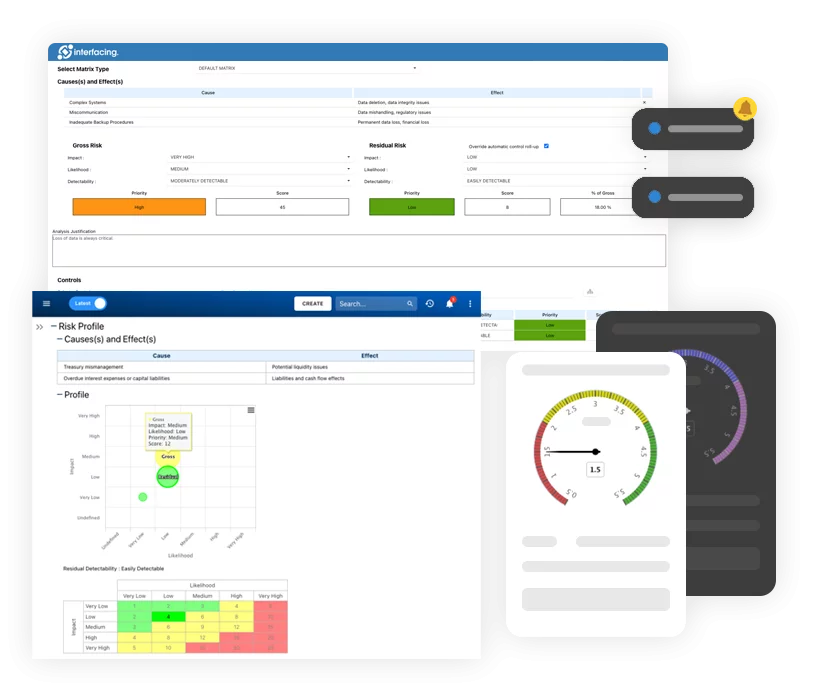

eQMS: Automatización de flujos de trabajo y reportes de calidad y cumplimiento

• Simplifique la gestión de calidad con flujos de trabajo automatizados y monitoreo..

• Optimice CAPA, auditorías de proveedores, capacitaciones y flujos relacionados..

• Transforme la documentación en información procesable para Calidad 4.0.

.

Desarrollo rápido de aplicaciones low-code: Acelerando la transformación digital

• Cree aplicaciones personalizadas y escalables de forma ágil.

• Reduzca el tiempo y costo de desarrollo.

• Adáptese rápidamente y manténgase ágil frente a las necesidades cambiantes de clientes y negocios.

¡IA para transformar su negocio!

Las herramientas impulsadas por IA están diseñadas para optimizar operaciones, mejorar el cumplimiento y fomentar el crecimiento sostenible. Descubra cómo la IA puede:

• Responder a las consultas de los empleados.

• Transformar videos en procesos.

• Formular recomendaciones sobre el impacto de la regulación y la mejora de los procesos

• Generar formularios electrónicos, procesos, riesgos, regulaciones, KPIs y mucho más.

• Desglosar estándares regulatorios en requisitos desagregados.