À propos de 5s

On a beaucoup parlé de la méthodologie japonaise des 5s, qui n’est pas qu’un simple outil de tri et de nettoyage, ce qui est souvent mal perçu. Des campagnes entières de 5s sont même menées sans comprendre l’essence de la méthodologie, qui est de changer la culture, et pas seulement une tendance ou une activité de fin de semaine, comme c’est le cas dans beaucoup d’entreprises aujourd’hui. Il n’y a pas de formule magique, mais sa compréhension et sa relation correcte avec d’autres éléments d’analyse en font un outil puissant.

La stabilité de nos processus constitue le premier fondement de la production allégée. La stabilité vise l’élimination du gaspillage (muda) et la réduction de la variation (mura) dans les machines et leur environnement, ce qui est réalisé par deux méthodologies importantes : les cinq S et la TPM (Madariaga, 2013), dans cet article nous aborderons d’un autre point de vue la première d’entre elles.

D’un autre côté, après des années de travail dans différents sites industriels, j’ai constaté que c’est un bon moyen de tester les nouvelles (et pourquoi pas les anciennes) équipes sur leur maturité et leur préparation à l’amélioration continue, car cette équipe doit grandir en tant que groupe et démontrer qu’elle se concentre sur les résultats avant d’avoir un projet plus important et/ou qu’elle est pertinente pour les processus de l’organisation, sans parler du fait que si elle doit réussir à impliquer les propriétaires des processus et les acteurs directs, car ce sont eux qui doivent maintenir (#5 : Shitsuke) la structure de travail, alors impliquez-les dès maintenant !

Délai de livraison et loi de Kingman

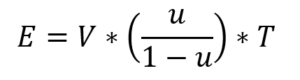

Le délai d’approvisionnement d’un produit par rapport à un processus spécifique a été proposé par l’Anglais J. Kingman. La formule de Kingman relie le délai d’approvisionnement à l’utilisation et à la variation d’un processus, cette équation est connue sous le nom d’équation VUT et est fondamentale dans la discipline QRM (Quick Response Manufacturing) (Suri, 2014).

La formule de Kingman est une approximation permettant de calculer le temps d’attente dans une file d’attente. Dans la théorie des files d’attente, la formule de Kingman est connue sous le nom d’équation VUT, comme nous l’avons dit, l’équation tente d’expliquer le temps d’attente et dépend fondamentalement :

- U= utilisation (Facteur)

- V= variabilité (variation des arrivées et variation de la durée du processus)

- T= durée moyenne du processus

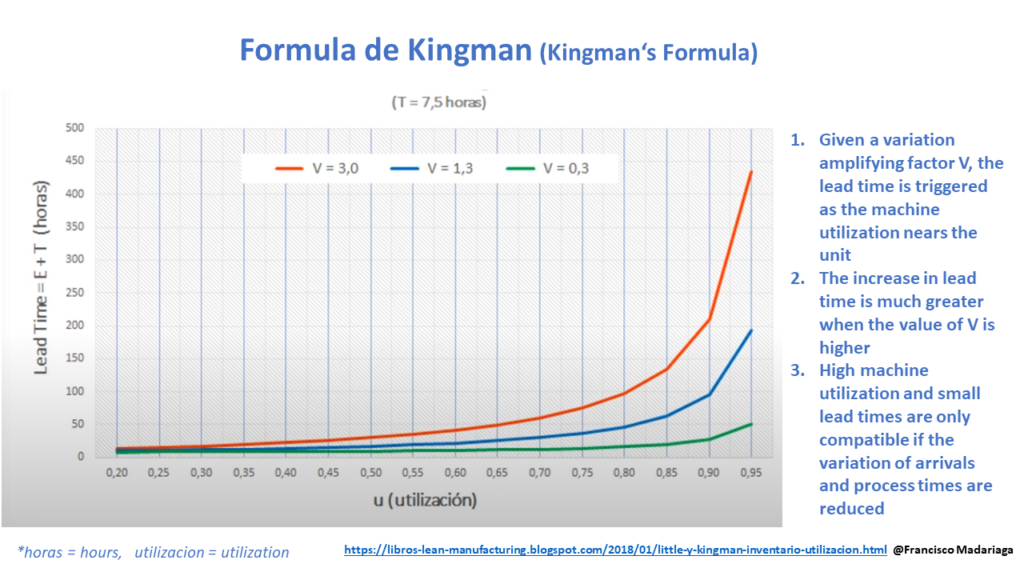

L’équation VUT indique que plus l’utilisation est élevée, plus le temps d’attente est long. Il s’agit d’une relation exponentielle, plus nous nous rapprochons d’une utilisation à 100 %, plus le temps d’attente augmente rapidement et atteint des valeurs proches de l’infini.

Il s’agit d’un exemple clair de la manière dont la surcharge des ressources (Muri) a un effet direct sur le délai de livraison final.

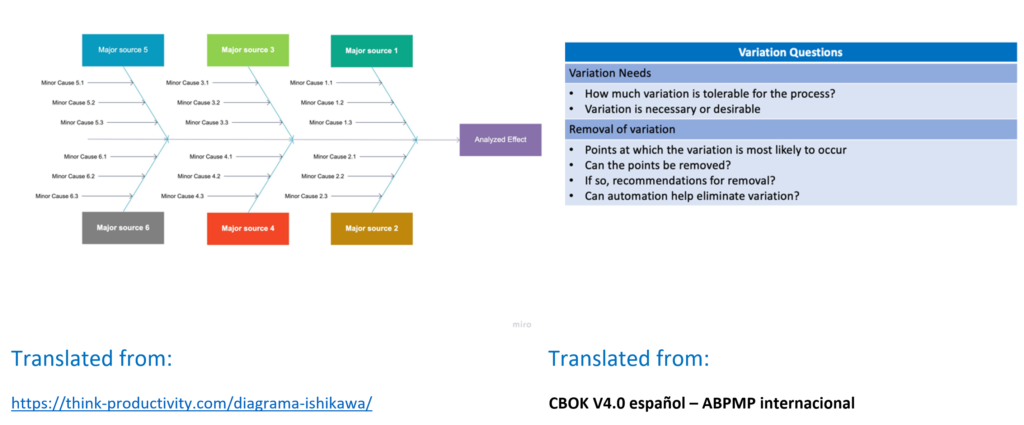

Variation

La variation est un élément immuable de la nature et donc des processus (Kume, 2002), elle est présente dans tous les domaines de notre réalité et affecte donc chaque étape et activité de nos processus, elle est donc indéniablement, résumée mais complète, dans les 6 intrants (6M) d’un processus de fabrication. Personnes, machines, matériaux, méthodes, environnement, mesures.

Le facteur d’utilisation U=u/(1-u) et le facteur d’amplification de la variation V sont tous deux directement responsables du dépassement de la limite autorisée pour le délai d’exécution d’un processus. Dans certains cas, ils dépassent la limite de l’efficacité concurrentielle qui permet de donner de la valeur sur le marché et d’être compétitif de manière adéquate et durable. (Womack, Jones, & Roos, 1990).

Quelle est la place de l’approche 5s Lean dans le délai d’exécution de QRM ?

Selon (Madariaga, 2013), les 5s contribuent directement, entre autres, à l’élimination des recherches, des mouvements inutiles et à la réduction des dommages, des ruptures ou des défaillances. Lorsque l’on cherche un élément nécessaire pour effectuer un changement de référence (Set Up), on ne sait pas avec certitude combien de temps il faudra le chercher, secondes, minutes, heures (s’il est utilisé à un autre endroit ou s’il a été déplacé de la zone). Les recherches constituent un gaspillage direct important (muda) et une source de variation directe (Muri) ; les dommages, les ruptures ou les défaillances font partie de ce groupe. Voyons l’effet d’un projet 5s bien réalisé et maintenu dans le temps sur l’équation VUT (Suri, 2014) :

- En éliminant ou au moins en minimisant les recherches dans la zone de travail, les temps de préparation sont réduits, c’est-à-dire T

- Un poste de travail manuel organisé est proche d’un poste de travail standardisé, ce qui réduit le temps de cycle T

- Lorsque T diminue, en raison des deux mentions ci-dessus, l’utilisation “u” est réduite et, par conséquent, le facteur U

- En réduisant les dommages, les ruptures ou les défaillances, nous réduisons T, U, V

- La réduction de T, U, V réduit directement notre délai d’exécution.

Il est certain que les 5s, en plus d’éliminer plusieurs types de déchets directs (muda), ont un effet indirect très positif sur le délai d’exécution du processus, mais il est essentiel de comprendre sa relation directe avec la compétitivité de l’organisation pour fournir de la valeur aux clients. Peut-être pense-t-on que les nouvelles méthodologies telles que le QRM laissent de côté un outil aussi précieux, sans savoir que sa bonne application est le moteur numéro 1 des méthodologies d’amélioration continue. Dans le cas de QRM, il s’agit de gagner en flexibilité pour réduire les délais de l’organisation et ainsi maintenir la compétitivité et générer une valeur durable pour les clients directs.

“La production allégée est un paradigme qui vise à améliorer l’efficacité du système de production en éliminant le gaspillage. Ses fondements ont été développés chez Toyota par Taiichi Ohno entre 1950 et 1975” (Madariaga, 2013).

L’article est une traduction anglaise de l’original espagnol. Les références renvoient à l’article original

Références

Kume, H. (2002). Outils statistiques de base pour l’amélioration de la qualité. Bogota : Editorial Norma.

Madariaga, F. (2013). Lean Manufacturing – Exposition adaptée à la fabrication répétitive de familles de produits à l’aide de processus discrets. Madrid : Bubok Publishing ; 1er edición (13 Marzo 2013).

Suri, R. (2014). La production est une question de temps – La fabrication rapide (QRM) est une méthode de production qui permet de gagner du temps et d’être plus compétitif. Barcelone : Libros de Cabecera ; 1ère edición (8 Septiembre 2014).

Womack, J. P., Jones, D. T., & Roos, D. (1990). the machine that change the world – Comment la production allégée a révolutionné la guerre mondiale de l’automobile. New York : Rawson Macmillan.

A propos de l’auteur : Ing Javier Ramírez T., est ingénieur industriel et expert en production allégée, Six sigma et les méthodologies de la théorie des contraintes TOC, il est le vice-président de l’éducation du chapitre bolivien de l’ABPMP.

Voir le profil LinkedIn

Pourquoi choisir Interfacing?

Avec plus de deux décennies de logiciels d'IA, de qualité, de processus et de conformité, Interfacing continue d'être un leader dans l'industrie. À ce jour, nous avons servi plus de 500+ entreprises de classe mondiale et des sociétés de conseil en gestion de toutes les industries et de tous les secteurs. Nous continuons à fournir des solutions numériques, cloud et IA qui permettent aux organisations d'améliorer, de contrôler et de moderniser leurs processus tout en allégeant le fardeau de la conformité réglementaire et des programmes de gestion de la qualité.

Pour en savoir plus ou discuter de la manière dont Interfacing peut aider votre organisation, veuillez remplir le formulaire ci-dessous.

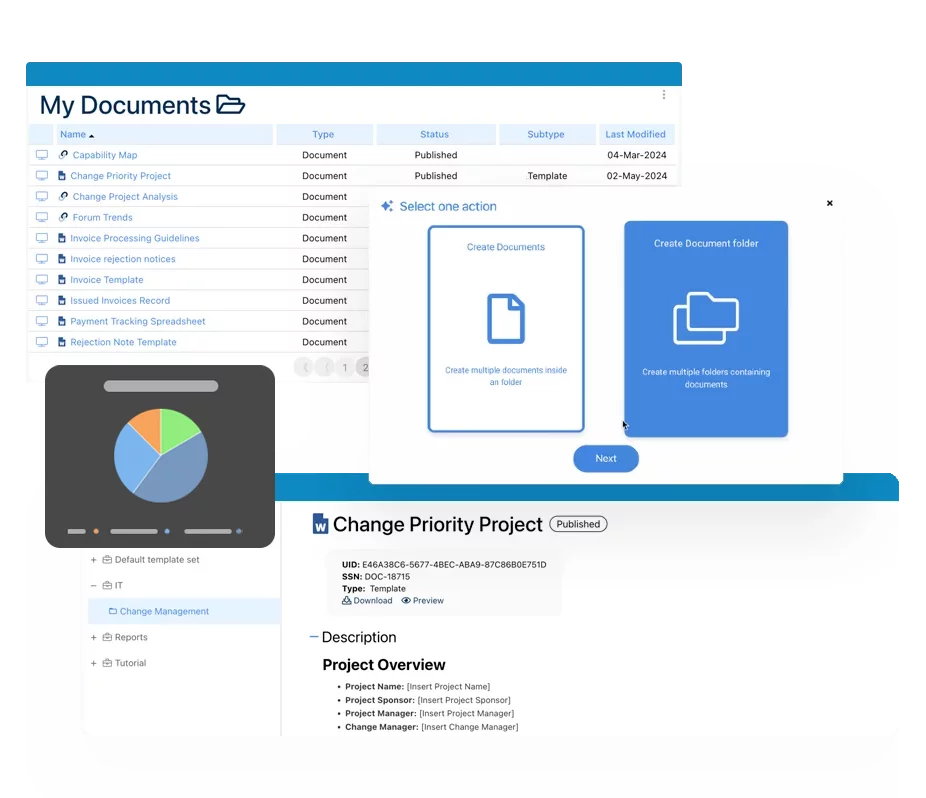

Documentation : Piloter la transformation, la gouvernance et le contrôle

• Obtenez des informations complètes et en temps réel sur vos opérations.

• Améliorez la gouvernance, l'efficacité et la conformité.

• Assurez une conformité fluide avec les normes réglementaires.

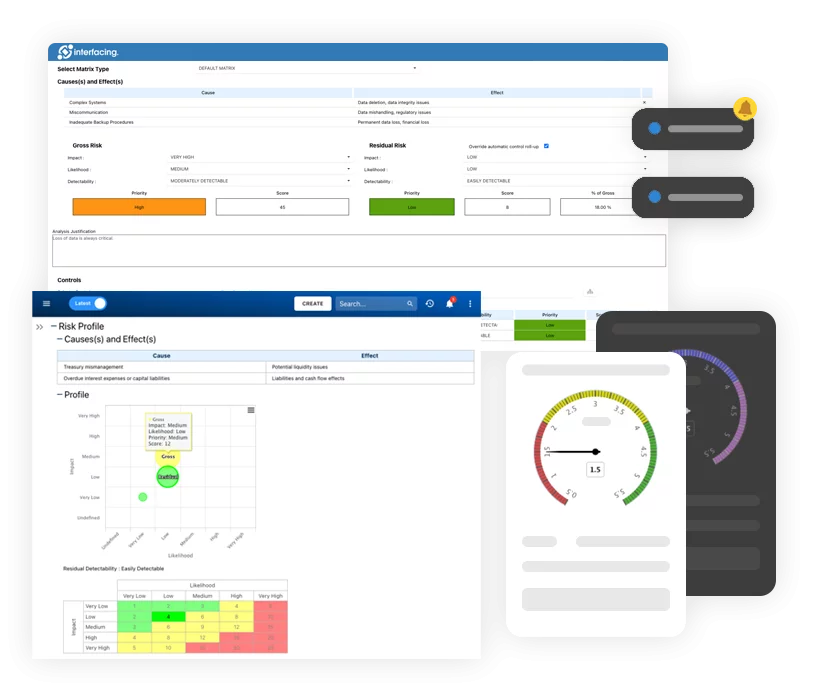

eQMS : Automatiser les workflows de qualité et de conformité & rapports

• Simplifiez la gestion de la qualité avec des workflows automatisés et une traçabilité continue.

• Standardisez la gestion des CAPA, des audits fournisseurs, de la formation et des workflows associés.

• Transformez la documentation en informations exploitables pour la Qualité 4.0.

Développement rapide d'applications low-code : Accélérer la transformation numérique

• Créez rapidement des applications personnalisées et évolutives.

• Réduisez le temps et les coûts de développement.

• Adaptez-vous rapidement pour répondre aux besoins évolutifs des clients et de votre entreprise.

L’IA pour transformer votre entreprise !

Conçus pour optimiser les opérations, l'efficacité et renforcer la conformité. Découvrez nos solutions alimentés par l’IA :

• Répondre aux questions des employés.

• Transformer des vidéos en processus.

• Recommander des améliorations de processus et des impacts réglementaires.

• Générer des formulaire, processus, risques, réglementations, KPIs, et bien plus.

• Fragmenter les normes réglementaires

Demandez une démo gratuite

Documentez, analysez, améliorez, numérisez et surveillez vos processus, vos risques, vos exigences réglementaires et vos indicateurs de performance au sein du système de gestion intégré Digital Twin d’Interfacing, l’Enterprise Process Center®!