Über 5s

Es ist viel über die japanische Methode der 5s gesagt worden, abgesehen davon, dass sie ein einfaches Sortier- und Reinigungsinstrument ist, was vielerorts falsch gesehen wird. Sogar ganze 5s-Kampagnen werden durchgeführt, ohne das Wesen der Methode zu verstehen, die darin besteht, die Kultur zu verändern, und nicht nur einen Trend oder eine Wochenendaktivität, wie es heute in vielen Unternehmen geschieht. Die erfolgreiche Umsetzung der 5 ist viel schwieriger, als Sie vielleicht denken, und die Branche ist voll von Geschichten über Misserfolge bei der Umsetzung. Es gibt keine Zauberformel, aber ihr Verständnis und die richtige Beziehung zu anderen Analyseelementen macht sie mächtig.

Das erste Fundament des Lean Manufacturing House ist die Stabilität unserer Prozesse. Die Stabilität verfolgt die Beseitigung von Verschwendung (muda) und die Reduzierung von Abweichungen (mura) in den Maschinen und ihrer Umgebung. Dies wird durch zwei wichtige Methoden erreicht: die fünf S und TPM (Madariaga, 2013).

Andererseits habe ich in den Jahren, in denen ich in verschiedenen Industriebetrieben gearbeitet habe, die Erfahrung gemacht, dass es eine gute Möglichkeit ist, neue (und warum nicht auch alte) Teams auf ihre Reife und Bereitschaft zur kontinuierlichen Verbesserung zu testen, denn dieses Team muss als Gruppe wachsen und Ergebnisorientierung demonstrieren, bevor es ein größeres Projekt und/oder Relevanz für die Prozesse der Organisation hat, ganz zu schweigen davon, ob oder ob sie die Prozessverantwortlichen und direkten Akteure davon erfolgreich einbeziehen müssen, denn sie sind diejenigen, die die Arbeitsstruktur aufrechterhalten müssen (#5: Shitsuke), also beziehen Sie sie jetzt ein!

Vorlaufzeit und das Kingmansche Gesetz

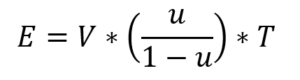

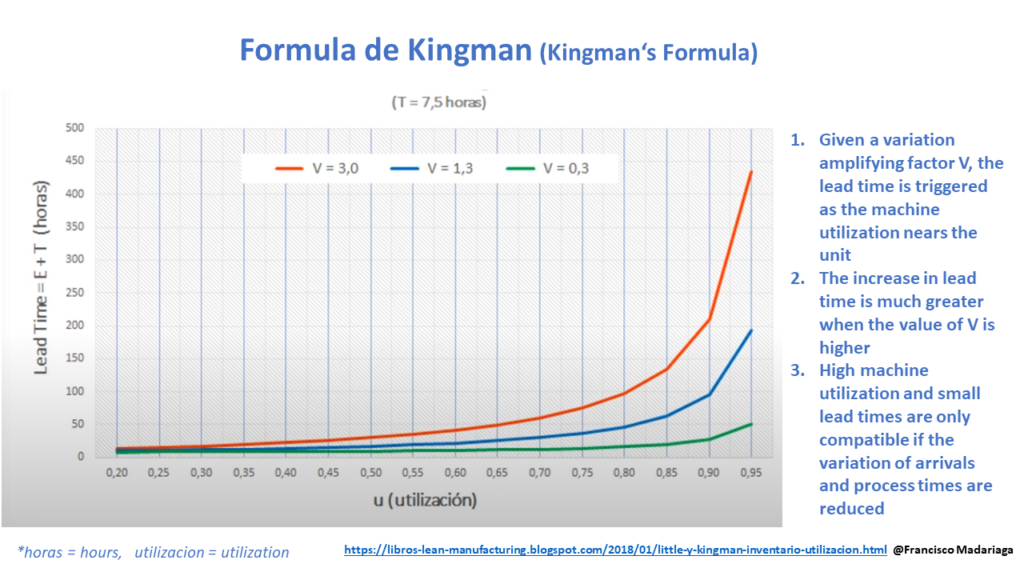

Die Durchlaufzeit eines Produkts im Vergleich zu einem bestimmten Prozess wurde von dem Engländer J. Kingman entwickelt. Kingmans Formel setzt die Durchlaufzeit mit der Auslastung und der Variation eines Prozesses in Beziehung. Diese Gleichung ist als VUT-Gleichung bekannt und ist grundlegend für die QRM-Disziplin (Quick Response Manufacturing) (Suri, 2014).

Die Kingman-Formel ist ein Näherungswert, um die Wartezeit in einer Warteschlange zu ermitteln. In der Warteschlangentheorie ist die Kingman-Formel als VUT-Gleichung bekannt. Wie wir bereits sagten, versucht die Gleichung, die Wartezeit zu erklären, und hängt im Wesentlichen von ihr ab:

- U= Auslastung (Faktor)

- V= Variabilität (Schwankungen bei den Ankünften und Schwankungen bei der Prozesszeit)

- T= durchschnittliche Prozesszeit

Die VUT-Gleichung besagt, dass die Wartezeit umso länger ist, je höher die Auslastung ist. Es handelt sich um eine exponentielle Beziehung, d.h. je näher wir einer Auslastung von 100 % kommen, desto schneller wird die Wartezeit ansteigen und Werte nahe der Unendlichkeit erreichen.

Dies ist ein klares Beispiel dafür, wie sich eine Überlastung der Ressourcen (Muri) direkt auf die endgültige Lieferzeit auswirkt.

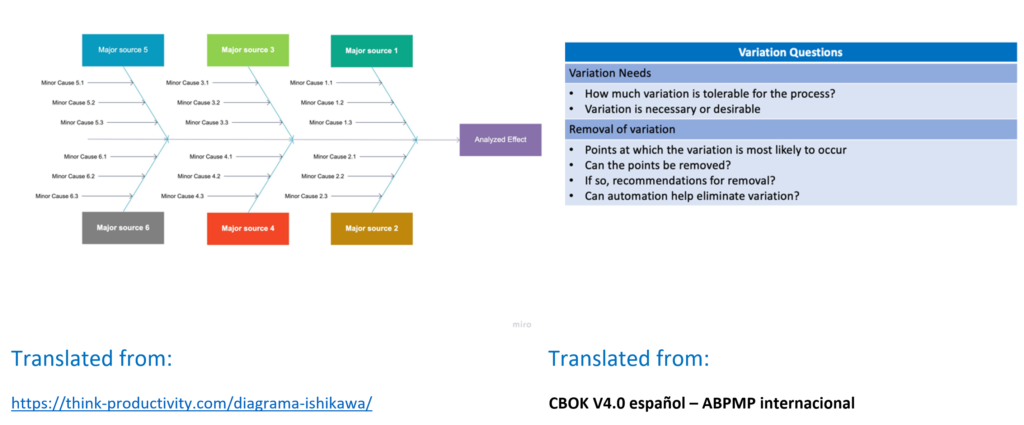

Variation

Die Variation ist ein unveränderlicher Bestandteil der Natur und damit auch der Prozesse (Kume, 2002). Sie ist in allen Bereichen unserer Realität präsent und wirkt sich daher auf jede Stufe und Aktivität unserer Prozesse aus, so dass sie unbestreitbar, zusammengefasst aber vollständig, in den 6 Inputs (6M) eines Herstellungsprozesses enthalten ist. Menschen, Maschinen, Materialien, Methoden, Umwelt, Messungen.

Sowohl der Auslastungsfaktor U=u/(1-u) als auch der Variationsverstärkungsfaktor V sind direkt dafür verantwortlich und führen dazu, dass die Vorlaufzeit eines Prozesses länger ist als die zulässige Grenze. In einigen Fällen mehr als die wettbewerbsfähige Effizienzgrenze, die es erlaubt, auf dem Markt Wert zu schaffen und angemessen und nachhaltig zu konkurrieren. (Womack, Jones, & Roos, 1990).

Wie passt 5s Lean in die QRM-Vorlaufzeit?

Nach (Madariaga, 2013) tragen die 5 unter anderem direkt dazu bei, Suchvorgänge und unnötige Bewegungen zu vermeiden und Schäden, Brüche oder Ausfälle zu reduzieren. Bei der Suche nach einem Element, das für eine Referenzänderung (Einrichten) erforderlich ist, gibt es keine Gewissheit darüber, wie lange wir danach suchen müssen, Sekunden, Minuten, Stunden (wenn es an einem anderen Ort verwendet wird oder aus dem Bereich verschoben wurde). Suchvorgänge sind eine große direkte Verschwendung (Muda) und eine Quelle direkter Variation (Muri), Schäden, Brüche oder Ausfälle fallen in diese Gruppe. Schauen wir uns die Auswirkungen eines 5s-Projekts, das gut umgesetzt und über einen längeren Zeitraum aufrechterhalten wird, auf die VUT-Gleichung an (Suri, 2014):

- Durch die Eliminierung oder zumindest Minimierung von Suchvorgängen im Arbeitsbereich werden die Rüstzeiten reduziert, dies ist T

- Ein organisierter manueller Arbeitsplatz liegt in der Nähe eines standardisierten Arbeitsplatzes, wodurch sich die Zykluszeit T

- Wenn T aufgrund der beiden oben genannten Punkte abnimmt, verringert sich die Auslastung “u” und damit auch der Faktor U

- Indem wir Schäden, Brüche oder Ausfälle reduzieren, verringern wir T, U, V

- Die Reduzierung von T, U, V verringert direkt unsere Vorlaufzeit

Die 5s beseitigen nicht nur verschiedene Arten von direkter Verschwendung (Muda), sondern haben auch eine sehr positive indirekte Auswirkung auf die Durchlaufzeit des Prozesses. Das Verständnis für die direkte Beziehung zur Wettbewerbsfähigkeit des Unternehmens bei der Bereitstellung von Mehrwert für die Kunden ist von wesentlicher Bedeutung. Vielleicht denkt man, dass neue Methoden wie QRM ein solch wertvolles Instrument beiseite lassen, ohne sich bewusst zu sein, dass seine richtige Anwendung die Nummer 1 unter den Methoden der kontinuierlichen Verbesserung ist. Im Fall von QRM geht es darum, Flexibilität zu gewinnen, um die Vorlaufzeit des Unternehmens zu verkürzen und so die Wettbewerbsfähigkeit zu erhalten und einen nachhaltigen Wert für die direkten Kunden zu schaffen.

“Lean Manufacturing ist ein Paradigma, das die Effizienz des Produktionssystems durch die Beseitigung von Verschwendung anstrebt. Seine Grundlagen wurden bei Toyota von Taiichi Ohno zwischen 1950 und 1975 entwickelt” (Madariaga, 2013)

Der Artikel ist eine englische Übersetzung des spanischen Originals. Referenzen beziehen sich auf den Originalartikel

Referenzen

Kume, H. (2002). Grundlegende Bewertungsmethoden für die Verbesserung der Qualität. Bogota: Editorial Norma.

Madariaga, F. (2013). Lean Manufacturing – Eine Ausstellung, die sich an die Herstellung von Produktfamilien mit diskreten Prozessen anpasst. Madrid: Bubok Publishing; 1er edición (13 Marzo 2013).

Suri, R. (2014). La producción es cuestión de tiempo – La Fabricación de Respuesta Rápida (QRM) es un método de producción que le hará ganar tiempo y ser más competitivo. Barcelona: Libros de Cabecera; 1er edición (8 Septiembre 2014).

Womack, J. P., Jones, D. T., & Roos, D. (1990). Die Maschine, die die Welt verändert – Wie die schlanke Produktion die globalen Autokriege revolutionierte. New York: Rawson Macmillan.

Über den Autor: Ing. Javier Ramírez T., ist Wirtschaftsingenieur und Experte für Lean Manufacturing, Six Sigma und Theory of Constraints TOC-Methoden. Er ist Vizepräsident für Bildung des ABPMP Bolivien-Chapters.

LinkedIn-Profil ansehen

Warum Interfacing wählen?

Mit mehr als zwei Jahrzehnten Erfahrung in den Bereichen KI, Qualität, Prozesse und Compliance ist Interfacing nach wie vor ein führendes Unternehmen in der Branche. Bis heute hat das Unternehmen mehr als 500 erstklassige Unternehmen und Unternehmensberatungen aus allen Branchen und Sektoren bedient. Wir bieten weiterhin digitale, Cloud- und KI-Lösungen an, die es Organisationen ermöglichen, ihre Prozesse zu verbessern, zu kontrollieren und zu rationalisieren und gleichzeitig die Last der Einhaltung von Vorschriften und Qualitätsmanagementprogrammen zu verringern.

Wenn Sie weitere Informationen wünschen oder besprechen möchten, wie Interfacing Ihr Unternehmen unterstützen kann, füllen Sie bitte das folgende Formular aus.

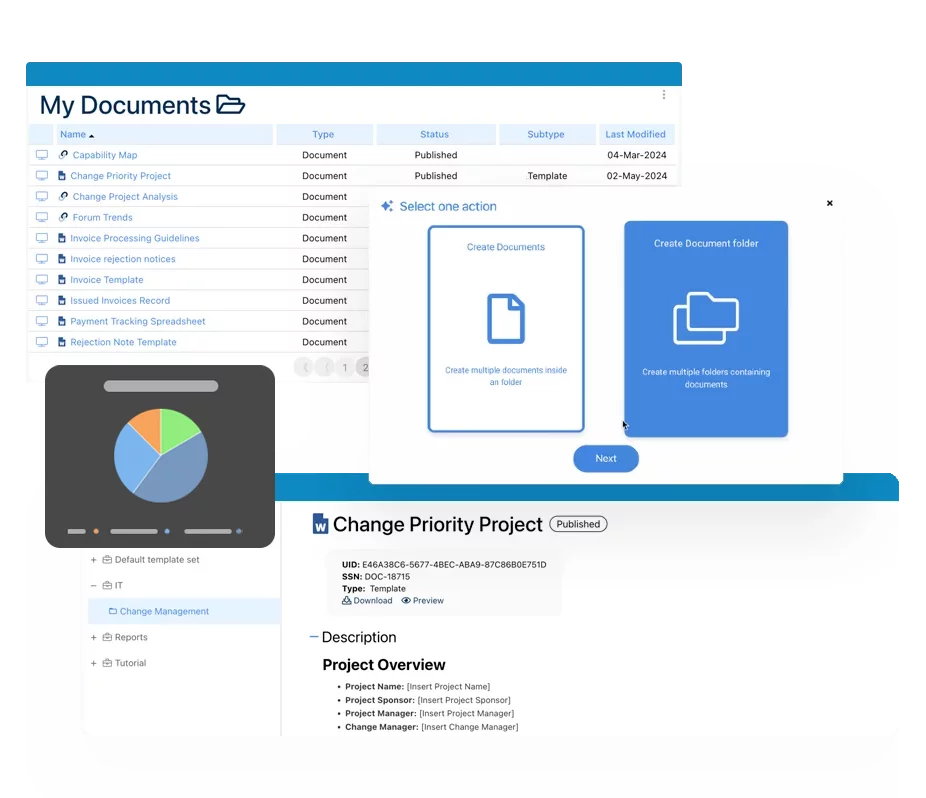

Dokumentation: Transformation, Governance und Kontrolle vorantreiben

· Gewinnen Sie in Echtzeitd umfassende Einblicke in Ihre Abläufe.

· Verbessern Sie Governance, Effizienz und Compliance.

· Sorgen Sie für nahtlose Einhaltung von regulatorischen Standards.

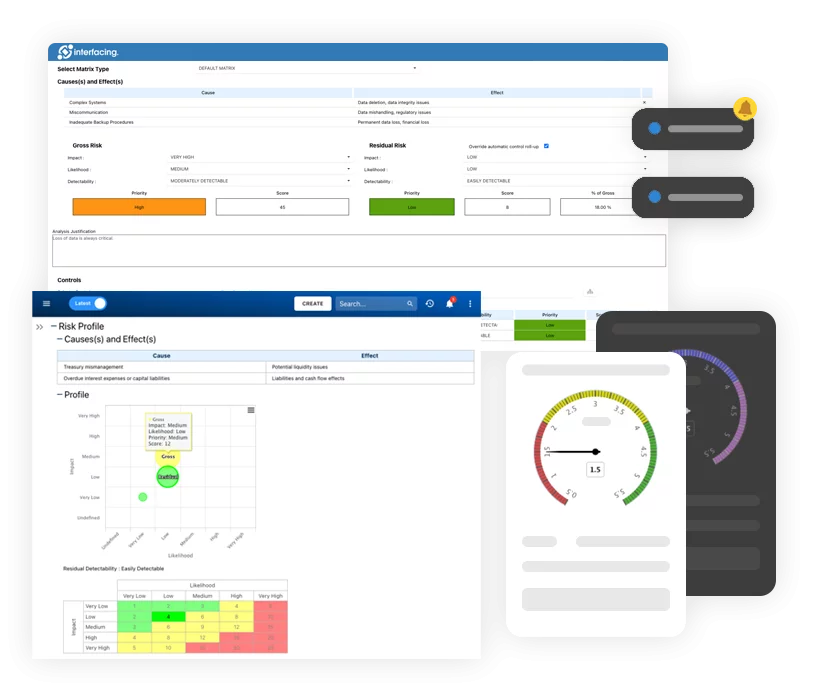

eQMS: Automatisierung von Qualitäts- und Compliance-Workflows und Berichten

· Vereinfachen Sie das Qualitätsmanagement mit automatisierten Workflows und Überwachung.

· Optimieren Sie CAPA, Lieferantenaudits, Schulungen und verwandte Workflows.

· Verwandeln Sie Dokumentation in

umsetzbare Erkenntnisse für Quality 4.0.

Low-Code Rapid Application Development: Beschleunigung der digitalen Transformation

· Erstellen Sie benutzerdefinierte, skalierbare Anwendungen schnell.

· Reduzieren Sie Entwicklungszeit und -kosten.

· Passen Sie sich schneller an und bleiben Sie agil angesichts sich wandelnder Kunden- und Geschäftsanforderungen.

KI zur Transformation Ihres Unternehmens!

KI-gestützte Tools sind darauf ausgelegt, Abläufe zu optimieren, Compliance zu verbessern und nachhaltiges Wachstum voranzutreiben. Erfahren Sie, wie KI:

· Mitarbeiterfragen beantworten kann.

· Videos in Prozesse umwandelt.

· Empfehlungen zur Prozessverbesserung und zu regulatorischen Auswirkungen gibt.

· eForms, Prozesse, Risiken, Vorschriften, KPIs und vieles mehr generiert.

· Regulatorische Standards in fragmentierte Anforderungen zerlegt.

Kostenlose Demo anfordern

Dokumentieren, analysieren, verbessern, digitalisieren und überwachen Sie Ihre Prozesse, Risiken, gesetzlichen Anforderungen und Leistungsindikatoren mit Interfacings integriertem Managementsystem Digital Twin, dem Enterprise Process Center®!